[TIG] - Affûtage des électrodes de tungstène

Un article complet sur le domaine de l'affûtage des électrodes de tungstène, son impact sur la stabilité de l'arc et la qualité de la soudure.

![[TIG] - Affûtage des électrodes de tungstène [TIG] - Affûtage des électrodes de tungstène](/img/deotemplate/blog/1/blog/340/340_large.webp)

La forme de l'électrode est un aspect très important à prendre en compte, elle affecte grandement le plasma de soudage créé pendant l'arc. et a par conséquent un impact significatif sur le soudage de divers métaux. Une mauvaise forme de l'électrode entraînera des arcs de plasma qui ne sont pas reproductibles, tandis qu'une bonne forme de cette dernière permettra à l'arc plasma de se décharger en douceur depuis la pointe du tungstène.

- La forme de l'électrode:

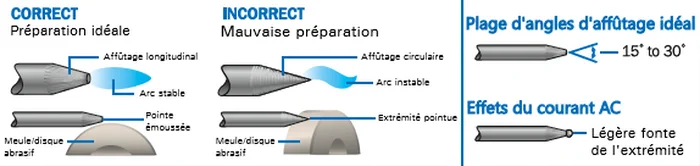

Le sens d'affûtage de l'électrode est très important, lors de l'affûtage, veillez à ce que les marques d'affûtage soient parallèles à la tige de l'électrode, cela permettra au plasma de se décharger uniformément.

A l'inverse l'affûtage de l'électrode de manière à faire apparaître des anneaux ou des marques circulaires entraînera un mauvais arc plasma, ce qui affectera la qualité de la soudure. Le plasma se déchargera des stries de l'électrode de manière irrégulière et pourra devenir instable, oscillant dans le temps et le point de soudure sera difficilement reproductible.

| Affûtage circulaire | Affûtage longitudinal |

|

|

| Représentation schématique de la forme de l'arc en fonction de l'affûtage, sa forme évoluera en soudant en AC: |

|

En règle générale, l'électrode doit être rectifiée de manière à ce que la pointe soit approximativement de 2,5 fois le diamètre. La forme de l'électrode qui en résulte est une bonne forme générale qui facilite l'allumage de l'arc et permet d'obtenir d'excellents points de soudure.

- Effets de la mise en forme de l'électrode:

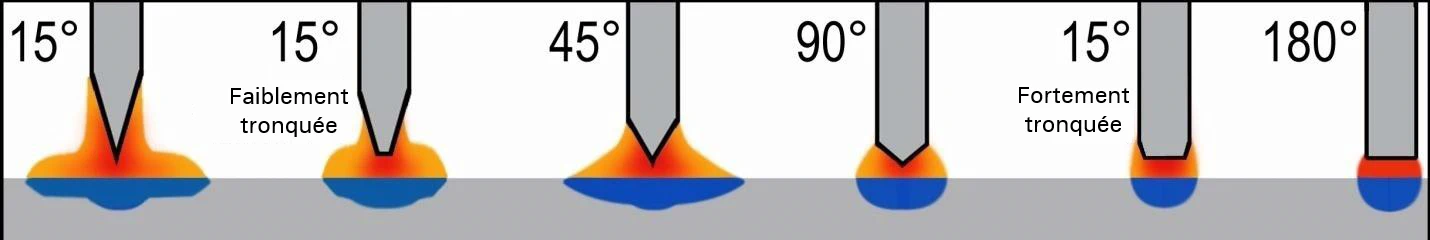

Il existe deux configurations principales de formes d'électrodes à prendre en compte lors de la préparation d'un nouveau projet.

La première est l'électrode pointue, qui convient le mieux à la plupart des applications et des métaux. C'est également la plus facile à allumer et elle produit généralement un bon point de soudure. Une électrode pointue est particulièrement importante pour les petites pièces où un contrôle précis est essentiel.

La deuxième forme d'électrode est une pointe plate, elle permet de répartir l'énergie de manière plus uniforme et convient mieux aux métaux difficiles (comme l'aluminium, l'argent et les métaux similaires). Dès lors, la combinaison d'une électrode pointue et d'un petit méplat permet d'améliorer les propriétés de l'arc, tout en permettant de souder des pièces plus petites.

En règle générale, on peut considérer qu'une pointe acérée focalise la soudure, tandis qu'une pointe émoussée ou tronquée la défocalise. La forme de la pointe modifie donc la focalisation de l'énergie et la pénétration de la soudure.

|

|

Le point de soudure à gauche a été formé avec une électrode émoussée, tandis que le point à droite a été réalisé avec une électrode pointue.

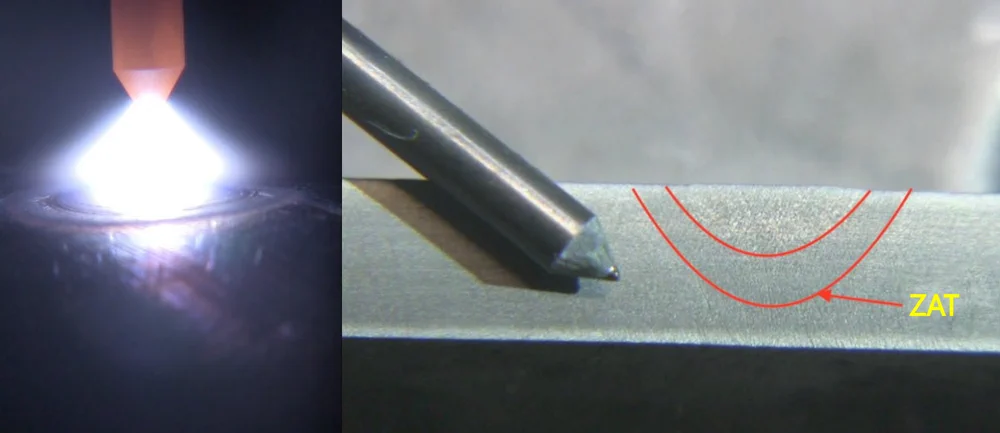

Plasma créé lors du soudage et évolution du bain de fusion en fonction de l'angle:

Comme le montre l'illustration ci-dessus, la forme de l'électrode influence considérablement la forme du point de soudure ainsi que sa pénétration . En regardant l'image, on pourrait supposer que la forme à 180 degrés est la meilleure configuration d'électrode pour obtenir un point de soudure optimal.

Cependant, la forme de l'électrode à 15 degrés présente l'avantage de faciliter l'allumage de l'arc à des niveaux d'énergie plus faibles. Toutefois dans certaines situations, il est avantageux de placer un petit méplat à l'extrémité de la pointe la plus aiguë, car comme nous l'avons déjà vu, ce dernier a un effet stabilisateur sur l'arc et permet également une pénétration plus profonde de la soudure.

N'oubliez pas que la taille du méplat est liée au réglage de l'énergie. Utilisez des méplats plus petits pour une énergie plus faible et des plus grands pour une énergie plus élevée.

Par contre pour les réglages d'énergie les plus faibles, une électrode extrêmement affûtée restera essentielle.

Les tests menés ici par Jody de WeldingTipsandTricks permettent d'ailleurs de corroborer tout cela.

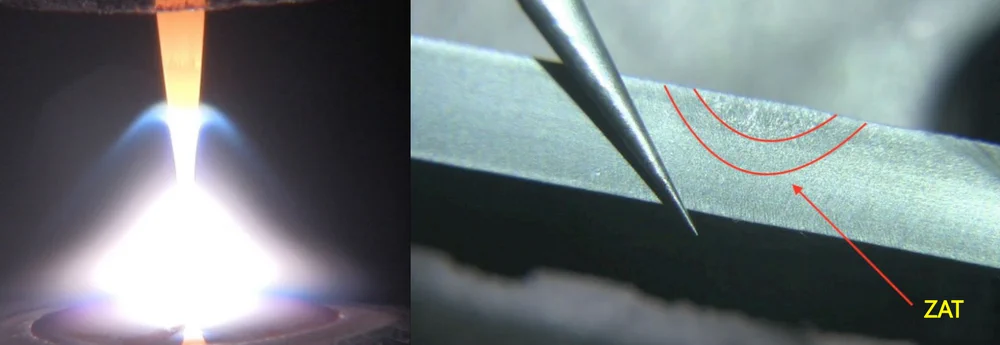

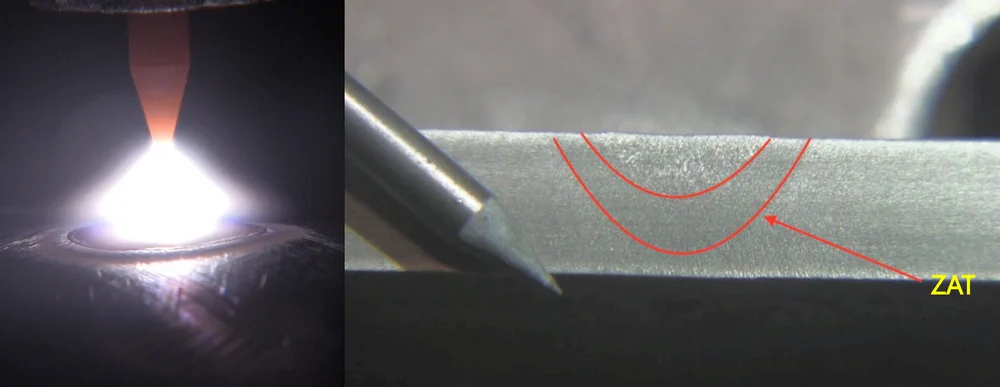

Sur ces clichés, on perçoit bien l'évolution du plasma et de la ZAT (Zone Affectée Thermiquement) en fonction de l'angle d'affûtage:

|

| Affûtage à 15° |

|

| Affûtage à 30° |

|

| Affûtage à 60° |

Synthèse des avantages et inconvénients pour chaque cas:

Électrode plus pointue (angle étroit) |

Électrode émoussée (angle plus large) |

| Cordon de soudure plus large | Cordon de soudure plus étroit |

| Démarrage plus facile de l'arc | Démarrage de l'arc plus difficile |

| Supporte moins d'ampérage | Supporte plus d'ampérage |

| Amélioration de la stabilité de l'arc | Risque accru de dérive de l'arc |

| Moins de pénétration de la soudure | Meilleure pénétration de la soudure |

| Durée de vie des électrodes plus courte | Durée de vie plus longue des électrodes |

| Idéal pour les très petites pièces | Non conseillé pour les pièces très fines |

| Certains métaux se soudent mieux avec une électrode pointue (par exemple, l'acier inoxydable). | Pour d'autres métaux (ex: l'argent, l'aluminium), il est souhaitable d'avoir une pointe d'électrode large et plate ou complètement émoussée . |

| Plus de risques de contaminations de la soudure par projection de tungstène | Risques réduits de contamination de la soudure |

De manière générale les fabricants d'électrodes conseillent de les affûter à 30° ou 60° dans le cadre d'un usage général (Abicor Binzel conseille un angle de 60° pour les E3 en AC, cf article sur le choix des électrodes de tungstènes).

Quant aux dispositifs d'affûtage, ils font l'objet d'un autre article disponible ici.

Sources: Arc-Zone, Miller, OrionWelders, Welding Tips and Tricks

![[TIG] - Choix des électrodes de tungstène](/img/deotemplate/blog/1/blog/339/339.jpg)

![[TIG] - Comparatif d'affûteuses d'électrodes de tungstène](/img/deotemplate/blog/1/blog/341/341.webp)

![[TIG] - Affûtage des électrodes de tungstène](/img/deotemplate/blog/1/blog/340/340.webp)

commentaires

Aucun commentaire pour le moment !

Laissez votre commentaire